Tanque de almacenamento de ar: unha solución eficiente para os seus produtos

Vantaxe do produto

Cando se trata de procesos industriais, a eficiencia e a produtividade son cruciais. O tanque de compensación AR é un compoñente fundamental que desempeña un papel importante para acadar un rendemento óptimo. Este artigo explorará as características do tanque de compensación AR, destacando os seus beneficios e por que é unha valiosa adición a unha variedade de sistemas industriais.

Un tanque de compensación AR, tamén coñecido como tanque acumulador, é un recipiente de almacenamento que se usa para conter gas presurizado (neste caso, AR ou argón). Está deseñado para manter un fluxo e unha presión de AR estables dentro do sistema para garantir o subministro continuo a diversos equipos e procesos.

Unha das principais características dos tanques de reserva de auga (AR) é a capacidade de almacenar grandes cantidades de AR. A capacidade dun tanque de auga pode variar dependendo dos requisitos específicos do sistema no que se integra. Ao ter un número suficiente de AR, os procesos poden funcionar sen problemas e sen interrupcións, o que elimina o tempo de inactividade e aumenta a eficiencia xeral.

Outra característica importante do tanque de compensación AR é a súa capacidade de regulación de presión. O tanque está equipado cunha válvula de alivio de presión para axudar a manter un rango de presión consistente dentro do sistema. Esta característica evita picos ou caídas de presión que poderían danar o equipo ou interromper o proceso de produción. Tamén garante que o AR se subministre á presión correcta para un rendemento óptimo e resultados consistentes.

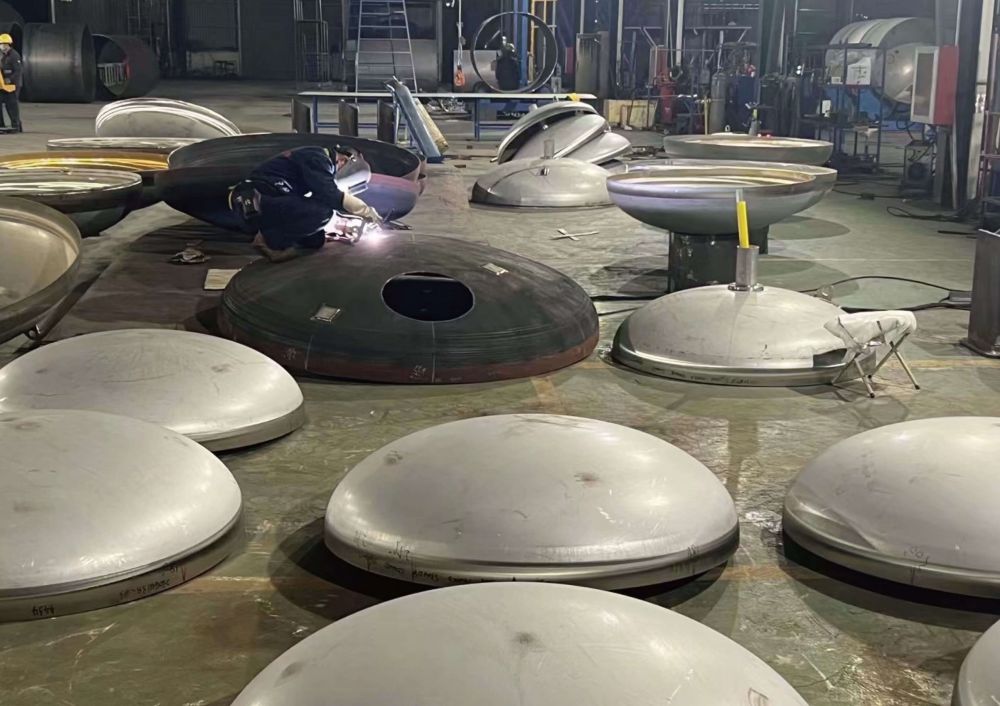

A construción do tanque intermedio AR é igualmente importante. Estes tanques adoitan estar feitos de materiais de alta calidade, como o aceiro inoxidable, para garantir a súa durabilidade e resistencia á corrosión. Os tanques de almacenamento de aceiro inoxidable son coñecidos pola súa excepcional resistencia, o que lles permite soportar altas presións e cambios extremos de temperatura. Esta característica é fundamental en ambientes industriais onde os tanques están expostos a condicións adversas.

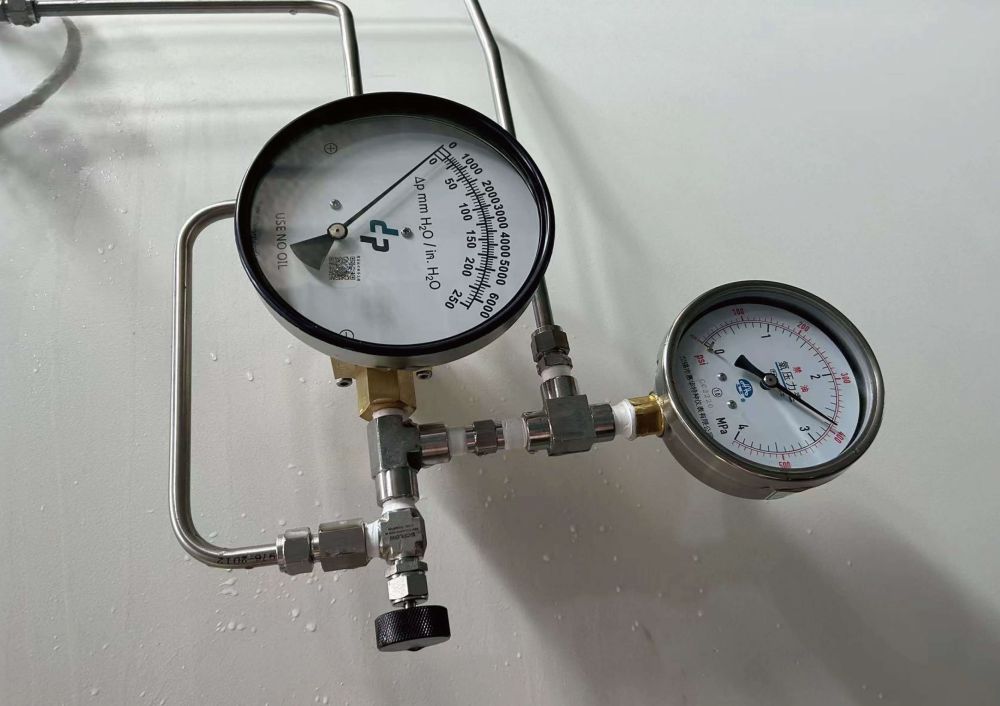

Ademais, os tanques de compensación AR están equipados con diversas características de seguridade. Por exemplo, teñen manómetros e sensores para monitorizar os niveis de presión dos tanques de almacenamento en tempo real. Estes manómetros actúan como un sistema de alerta temperá, alertando os operadores sobre calquera anomalía de presión para que se poidan tomar medidas correctivas con prontitude.

Ademais, os tanques de compensación AR están deseñados para integrarse facilmente nos sistemas existentes. Pódense personalizar para cumprir requisitos específicos, o que garante unha compatibilidade perfecta entre entornos industriais. A colocación axeitada dos tanques no sistema é fundamental, xa que garante unha distribución eficiente de AR ao equipo que o necesita.

En resumo, as propiedades dos tanques de compensación de AR convértenos en compoñentes valiosos nos procesos industriais. A súa capacidade para almacenar grandes cantidades de AR, regular a presión e manter un rendemento constante garante operacións ininterrompidas e unha maior produtividade. Ademais, a durabilidade, as características de seguridade e a facilidade de integración aumentan aínda máis a súa importancia.

Ao considerar a instalación dun tanque de compensación AR, é importante consultar cun experto que poida proporcionar orientación sobre as especificacións do tanque de compensación e a súa localización óptima no sistema. Cos tanques de almacenamento axeitados, os procesos industriais poden funcionar sen problemas, aumentando a produtividade e a rendibilidade.

Características do produto

Os tanques de compensación de argón (coñecidos comunmente como tanques de compensación de argón) son unha parte importante de diversas industrias. Úsanse para conservar e regular o fluxo de gas argón, o que os converte nun compoñente importante en moitas aplicacións. Neste artigo, exploraremos as diferentes aplicacións dos tanques de compensación de Ar e discutiremos os beneficios do seu uso.

Os tanques de compensación de argón son axeitados para industrias que dependen en gran medida do argón e requiren un subministro continuo. A fabricación é unha desas industrias. O gas argón úsase amplamente en procesos de fabricación de metais como a soldadura e o corte. Os tanques de compensación de argón garanten un subministro continuo de argón, eliminando o risco de interrupcións nestes procesos críticos. Cos tanques de compensación instalados, os fabricantes poden aumentar a produtividade minimizando o tempo de inactividade e mantendo un fluxo de gas constante.

A industria farmacéutica é outra área onde os tanques tampón de Ar desempeñan un papel importante. Na fabricación farmacéutica, manter un ambiente estéril é crucial. O argón axuda a crear un ambiente libre de osíxeno, o que impide o crecemento microbiano e garante a pureza do produto. Mediante o uso de tanques de compensación de argón, as empresas farmacéuticas poden regular o fluxo de gas argón nos seus procesos de fabricación para manter o nivel de esterilidade desexado durante todo o proceso de produción.

A industria electrónica é outra industria que se beneficia do uso de tanques intermedios de Ar. O argón úsase habitualmente na produción de semicondutores e outros compoñentes electrónicos. Estas pezas de precisión requiren un ambiente controlado para evitar a oxidación, que pode afectar negativamente o seu rendemento. Os tanques intermedios de argón axudan a manter unha atmosfera de argón estable, garantindo a calidade e a fiabilidade dos compoñentes electrónicos fabricados.

Ademais destas industrias específicas, os tanques de compensación de argón tamén se empregan en laboratorios. Os laboratorios de investigación dependen do gas argón para producir unha variedade de instrumentos analíticos, como cromatógrafos de gases e espectrómetros de masas. Estes instrumentos requiren un fluxo constante de gas argón para funcionar con precisión. Os tanques tampón de ar axudan a garantir un subministro constante de gas, o que permite aos investigadores obter resultados fiables e reproducibles nos seus experimentos.

Agora que exploramos as aplicacións dos tanques de compensación de Ar, imos falar dos beneficios que ofrecen. Unha das vantaxes significativas de usar un tanque de compensación é a capacidade de subministrar argón continuamente. Isto elimina a necesidade de cambios frecuentes de cilindro e minimiza o risco de interrupcións, aumentando a eficiencia e a produtividade en todas as industrias.

Ademais, os tanques de compensación de argón axudan a regular a presión do argón, evitando sobretensións repentinas que poden danar os equipos ou comprometer a integridade do proceso. Ao manter unha presión estable, os tanques de compensación garanten un fluxo constante de gas, optimizando o rendemento e reducindo a probabilidade de fallos custosos nos equipos.

Ademais, os tanques de compensación de argón proporcionan un maior control sobre o uso do gas argón. Ao monitorizar os niveis de gas nos tanques de almacenamento, as empresas poden avaliar con precisión o seu consumo e optimizar o uso en consecuencia. Isto non só axuda a simplificar as operacións e reducir os custos, senón que tamén facilita unha xestión de recursos máis sostible.

En resumo, os tanques de compensación de Ar teñen unha ampla gama de aplicacións e achegan beneficios significativos a diversas industrias. Desde a fabricación e a industria farmacéutica ata a electrónica e os laboratorios de investigación, use tanques de compensación de argón para garantir un subministro constante de argón, regular a presión e controlar mellor o uso. Tendo en conta estas vantaxes, está claro por que os tanques de compensación de Ar son un investimento valioso para as empresas que buscan aumentar a produtividade, mellorar a estabilidade dos procesos e reducir os custos operativos.

Fábrica

Lugar de saída

Sitio de produción

| Parámetros de deseño e requisitos técnicos | ||||||||

| número de serie | proxecto | contedor | ||||||

| 1 | Normas e especificacións para deseño, fabricación, probas e inspección | 1. GB/T150.1~150.4-2011 “Recipientes a presión”. 2. TSG 21-2016 “Regulamento de supervisión técnica de seguridade para recipientes a presión estacionarios”. 3. NB/T47015-2011 “Regulamento de soldadura para recipientes a presión”. | ||||||

| 2 | presión de deseño en MPa | 5.0 | ||||||

| 3 | presión de traballo | MPa | 4.0 | |||||

| 4 | temperatura de axuste ℃ | 80 | ||||||

| 5 | Temperatura de funcionamento ℃ | 20 | ||||||

| 6 | medio | Aire/Non tóxico/Segundo grupo | ||||||

| 7 | Material do compoñente de presión principal | Grao e estándar da chapa de aceiro | Q345R GB/T713-2014 | |||||

| volver comprobar | / | |||||||

| 8 | Materiais de soldadura | soldadura por arco mergullado | H10Mn2+SJ101 | |||||

| Soldadura por arco de metal gasoso, soldadura por arco de argón e tungsteno, soldadura por arco de eléctrodos | ER50-6,J507 | |||||||

| 9 | Coeficiente de unión soldada | 1.0 | ||||||

| 10 | Sen perdas detección | Conector de empalme tipo A, B | NB/T47013.2-2015 | 100 % de raios X, clase II, tecnoloxía de detección clase AB | ||||

| NB/T47013.3-2015 | / | |||||||

| Unións soldadas de tipo A, B, C, D, E | NB/T47013.4-2015 | Inspección de partículas magnéticas ao 100 %, grao | ||||||

| 11 | tolerancia de corrosión mm | 1 | ||||||

| 12 | Calcular o grosor en mm | Cilindro: 17,81 Cabeza: 17,69 | ||||||

| 13 | volume completo m³ | 5 | ||||||

| 14 | Factor de recheo | / | ||||||

| 15 | tratamento térmico | / | ||||||

| 16 | Categorías de contedores | Clase II | ||||||

| 17 | Código e grao de deseño sísmico | nivel 8 | ||||||

| 18 | Código de deseño de carga de vento e velocidade do vento | Presión do vento 850 Pa | ||||||

| 19 | presión de proba | Proba hidrostática (temperatura da auga non inferior a 5 °C) MPa | / | |||||

| proba de presión de aire en MPa | 5,5 (nitróxeno) | |||||||

| Proba de estanqueidade ao aire | MPa | / | ||||||

| 20 | Accesorios e instrumentos de seguridade | manómetro | Dial: 100 mm Rango: 0~10 MPa | |||||

| válvula de seguridade | presión de axuste: MPa | 4.4 | ||||||

| diámetro nominal | DN40 | |||||||

| 21 | limpeza de superficies | JB/T6896-2007 | ||||||

| 22 | Vida útil do deseño | 20 anos | ||||||

| 23 | Embalaxe e envío | Segundo a normativa NB/T10558-2021 “Revestimento de recipientes a presión e embalaxe para transporte” | ||||||

| "Nota: 1. O equipo debe estar conectado a terra de forma eficaz e a resistencia de conexión a terra debe ser ≤10 Ω. 2. Este equipo inspecciónase regularmente segundo os requisitos do TSG 21-2016 "Regulamento de supervisión técnica de seguridade para recipientes a presión estacionarios". Cando a cantidade de corrosión do equipo alcance o valor especificado no debuxo con antelación durante o uso do equipo, este deterase inmediatamente. 3. A orientación da boquilla obsérvase na dirección A." | ||||||||

| Táboa de boquillas | ||||||||

| símbolo | Tamaño nominal | Tamaño de conexión estándar | Tipo de superficie de conexión | propósito ou nome | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | Radiofrecuencia | entrada de aire | ||||

| B | / | M20×1,5 | Patrón de bolboreta | Interface do manómetro | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | Radiofrecuencia | saída de aire | ||||

| D | DN40 | / | soldadura | Interface da válvula de seguridade | ||||

| E | DN25 | / | soldadura | saída de augas residuais | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | Radiofrecuencia | boca do termómetro | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | Radiofrecuencia | boca de inspección | ||||